Yoğun yaya ve araç trafiğine maruz kalan endüstriyel alanlardan altyapı projelerine, platformlardan yürüyüş yollarına kadar geniş bir kullanım alanına sahip çelik ızgara sistemleri, yalnızca kullanılan malzeme kalitesiyle değil, aynı zamanda uygulanan üretim teknikleriyle de öne çıkar. Dayanıklılığı artırmak, deformasyonu önlemek ve ürün ömrünü uzatmak için geliştirilen modern üretim yöntemleri, ızgara sistemlerini zorlu koşullara karşı daha dirençli hale getirir. Md Çelik Izgara olarak üretim süreçlerimizde maksimum mukavemet sağlayan teknikleri titizlikle uyguluyoruz.

Tam Geçme Kaynak Teknolojisi

Tam geçme kaynak yöntemi, taşıyıcı ve dolgu çubuklarının birbiriyle tam temas halinde kaynatılmasıyla uygulanır. Bu teknik, yükün ızgara yüzeyine homojen şekilde dağılmasını sağlar ve darbe anında kırılma veya burkulma riskini minimuma indirir. Özellikle ağır tonajlı kullanım alanlarında tercih edilen bu üretim tipi, ızgaranın taşıma kapasitesini artırarak zemin deformasyonlarını engeller.

Burgulu Taşıyıcı Çubuk Kullanımı

Burgulu taşıyıcı çubuklar, düz çubuklara kıyasla daha yüksek rijitlik sağlar. Burgulu form, yük dağılımını geniş yüzeye yayarak noktasal basınçları azaltır. Bu teknik, özellikle kareburgulu ızgara sistemlerinde uygulanmakta ve hem estetik hem de mukavemet açısından güçlü bir yapı ortaya koymaktadır.

Sıcak Daldırma Galvaniz Kaplama

Korozyona karşı en etkili koruma yöntemi, çelik ızgaranın yüzeyine uygulanan sıcak daldırma galvaniz kaplamadır. Bu işlemde ızgara, erimiş çinko banyosuna daldırılarak her noktasının kaplanması sağlanır. Çinko tabakası, hem paslanmayı önler hem de çizilmeye ve kimyasallara karşı direnç kazandırır. Bu kaplama yöntemi, açık hava kullanımlarında ve suya sürekli maruz kalan ortamlarda uzun ömürlü performans sağlar.

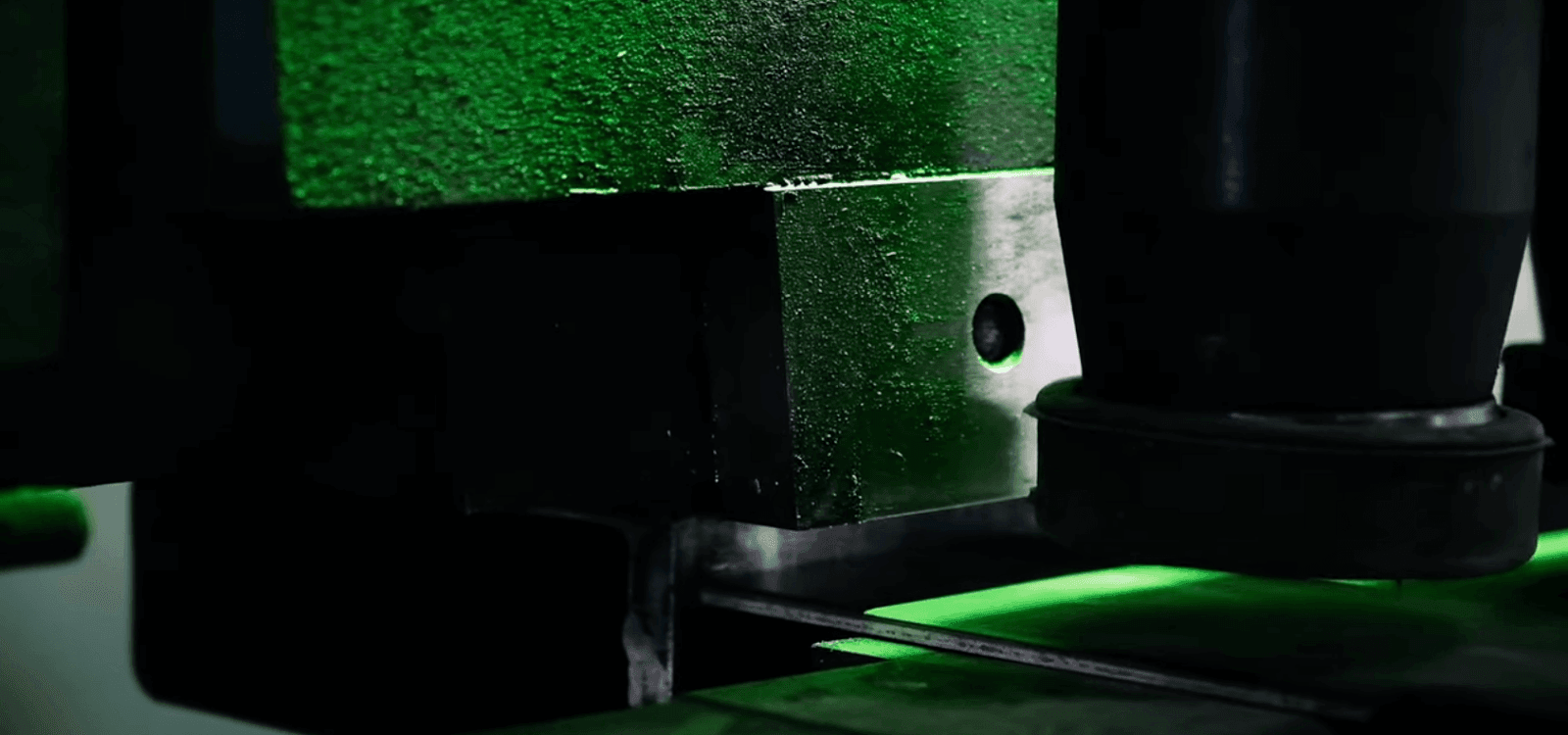

Çentikli ve Kaymaz Yüzey Formları

Kaymaz yüzey üretim teknikleri, hem güvenliği artırır hem de ızgaranın yüzey dayanımını güçlendirir. Çentikli kesim, lazer veya pres teknolojisiyle çubukların üzerine uygulanır. Bu sayede yüzeye basıldığında sürtünme kuvveti artar, aynı zamanda yük altında deformasyon riski düşer. Özellikle merdiven basamaklarında, platform geçişlerinde ve eğimli yüzeylerde bu teknik büyük avantaj sağlar.

Yük Testlerine Uygun Profil Kalınlığı Seçimi

Üretim aşamasında yük taşıma hesaplarına uygun profillerin seçilmesi, dayanıklılığı doğrudan etkileyen kritik bir adımdır. Her proje için yapılan statik analizler sonucu, taşıyıcı çubuk aralığı, kalınlığı ve dolgu yoğunluğu belirlenir. Gerektiğinde destek plakaları, kenar takviyeleri veya çapraz bağlantılar eklenerek sistem güçlendirilir.

Robotik Kaynak ve CNC Kontrollü Üretim Süreçleri

Modern üretim teknolojilerinin çelik ızgara sistemlerine entegre edilmesi, robotik kaynak sistemleri ve CNC makineleriyle hassas üretimi mümkün kılar. Bu sistemler, hata payını minimuma indirirken, daha homojen kaynak bağlantıları ve pürüzsüz yüzeyler elde edilmesini sağlar. Ayrıca ürün standardizasyonu ve seri üretimde kalite sürekliliği açısından büyük avantaj sunar.

Yüksek Isı ve Kimyasal Dayanımlı Alaşım Seçimi

Dayanıklılığı artıran bir diğer yöntem, kullanım alanına özel olarak seçilen yüksek alaşımlı çelik türleridir. Örneğin; yüksek sıcaklıkta çalışan sanayi fırınlarında kullanılan ızgaralarda, ısıya dayanıklı paslanmaz alaşımlar tercih edilir. Aynı şekilde, asidik ortamlarda kullanılan kanal ızgaralarında kimyasal dayanımı yüksek özel çelik türleri kullanılarak ürün ömrü uzatılır.

Çelik ızgara sistemlerinde dayanıklılığı artırmak, yalnızca kalın çelik kullanmakla değil, doğru mühendislik tekniklerini uygulamakla mümkündür. Kaynak yönteminden galvanizleme sürecine, profil seçiminden yüzey işlemlerine kadar her detay, ızgaranın hizmet ömrünü ve performansını doğrudan etkiler. Md Çelik Izgara, ileri üretim teknolojileriyle geliştirdiği ızgara sistemleriyle güvenli, uzun ömürlü ve yüksek dayanımlı zemin çözümleri sunmaya devam etmektedir.